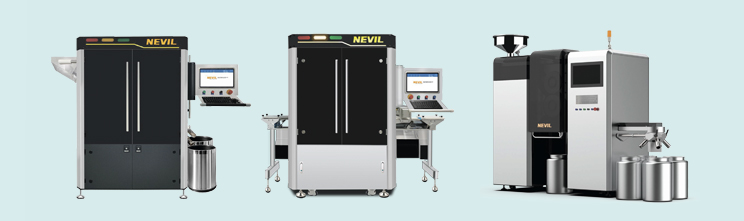

Автоматическая инспекция таблеток и капсул: современные решения для контроля качества

27.11.2025

👁 193

Современные автоматические инспекционные системы подают таблетки или капсулы на конвейерную линию, захватывают и анализируют множество изображений изделия в процессе его вращения, выявляя широкий спектр дефектов. Такие решения способны контролировать:

- форму и размеры таблеток и капсул;

- цвет и однородность окраски;

- наличие трещин, сколов, заломов кромки и других механических повреждений;

- ошибки маркировки и нечитаемую надпись;

- посторонние включения и пятна;

- дефекты блистерной упаковки — проколы, неполное запечатывание, смещение ячеек;

- ошибки фасовки, включая пропущенные или лишние дозы.

Использование цветных камер высокого разрешения в сочетании с источниками света с точно подобранным спектром позволяет обнаруживать дефекты с низкой контрастностью. Встроенная система удаления пыли предотвращает засорение оптики и гарантирует стабильную работу оборудования. Производительность таких систем может достигать 480 000 единиц в час, что делает их подходящими для крупносерийного производства. Диапазон обрабатываемых форм — от 2 до 28 мм — охватывает большинство типов твердых лекарственных форм, включая круглые и продолговатые таблетки, двухсекционные и мягкие желатиновые капсулы, а также драже без вращательной симметрии.

Современные инспекционные машины отличаются высокой гибкостью настройки: перенастройка под новый тип продукции занимает минимум времени и не требует повторного «обучения» системы на дефектных образцах. Встроенные функции, такие как деионизатор для нейтрализации статического заряда или программируемый отбор проб для промежуточного контроля качества (IPC) с автоматической документацией, повышают надежность и соответствие требованиям GMP.

Пользовательский интерфейс таких систем реализован в виде интуитивно понятного графического меню, обеспечивающего простоту управления и быструю переналадку. Конструкция оборудования продумана с учётом эргономики и удобства обслуживания, а модульная архитектура позволяет в будущем расширять функциональность в соответствии с меняющимися производственными задачами.

Внедрение автоматизированной визуальной инспекции дает производителю:

- стабильное соответствие требованиям AQL и GMP;

- снижение рисков отзыва продукции и претензий со стороны регуляторов;

- повышение производительности линии за счёт устранения «узких мест» ручного контроля;

- объективность и воспроизводимость результатов;

- возможность быстрой переналадки под новые формы выпуска.